Com pirômetros infravermelhos, câmeras termográficas e câmeras de vídeo, oferecemos soluções para o controle térmico em processos como extrusão de filmes, produção de embalagens pouch e moldagem. Nossos sistemas proporcionam medições precisas e em tempo real, garantindo estabilidade de processo, qualidade do Plástico final e maior produtividade, além de contribuir para a segurança operacional e a redução de paradas não programadas.

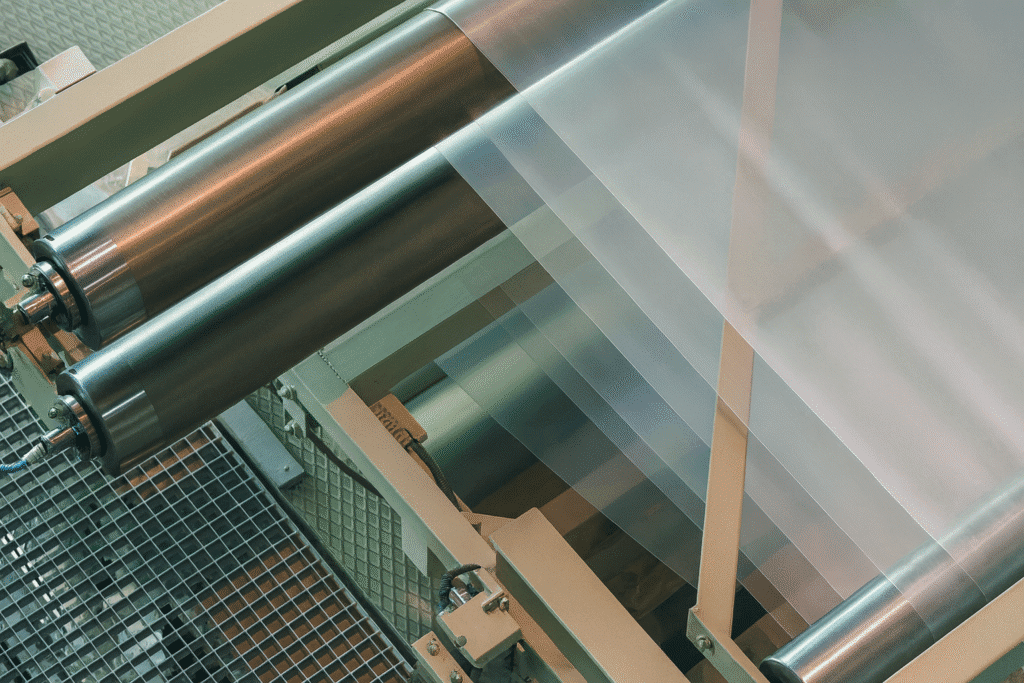

Extrusão de Filme Plástico

Na produção de película moldada, os polímeros são fundidos através de uma matriz plana para formar um filme fino. Este Plástico é atraído para a superfície de um rolo refrigerado, usando a força de uma faca de ar ou caixa de vácuo, onde se solidifica imediatamente.

O filme então passa por uma série de rolos de resfriamento antes de ser recortado na borda e normalmente enrolado em um rolo. Algumas máquinas extrusam uma série de filmes para um produto final laminado.

Necessidade de aplicação

O monitoramento com sensores infravermelhos é necessário para garantir a uniformidade da temperatura da matriz, controlar as temperaturas dos rolos e detectar rupturas de filmes.

Principais benefícios:

- O scanner de varredura linear monitora em tempo real a temperatura da cortina fundida

- A medição de temperatura utilizando sensores pontuais aferem a temperatura ao final do processo, garantindo a qualidade do produto final

Extrusão de Filme Soprado

O processo envolve a extrusão de um tubo de polímero fundido (tipicamente polietileno) através de uma matriz que o infla várias vezes o seu diâmetro inicial para formar uma bolha tubular de película fina.

Esta bolha é arrefecida à medida que é puxada para cima e, eventualmente, congela, antes de desmoronar para ser enrolada e ser cortada para processamento como uma película plana ou mantida na forma tubular para fazer sacos de plástico.

A solidificação ocorre na linha de congelamento e a posição desta linha é controlada por vários parâmetros, como fluxo de ar, velocidade e diferença para a temperatura ambiente.

Necessidade de aplicação

A temperatura é um parâmetro importante do processo. Manter a integridade do filme sólido e fundido é vital para evitar a instabilidade da bolha. O monitoramento da linha de congelamento pode maximizar essa estabilidade.

A medição de temperatura sem contato é a única maneira de medir a temperatura do filme em movimento sem danificá-lo.

Benefícios para o cliente:

- Monitoramento da altura e largura da linha de congelamento para garantir propriedades corretas de cristalização

- Medir a temperatura do polímero na matriz para garantir a resistência correta à fusão

- Medir a temperatura final antes de rolar

Chapas de Plástico

Na produção de extrusão de chapas de plástico, os polímeros são fundidos através de uma matriz plana para formar uma folha fina fundida. Esta folha é atraída para a superfície de um rolo refrigerado, onde imediatamente se solidifica. A folha passa então por uma série de rolos que determinam a espessura e a textura antes de serem cortados na borda para o tamanho requerido ou enrolados em um rolo.

As folhas de plástico são frequentemente utilizadas para a termoformagem numa forma final (por exemplo, na fabricação de painéis internos de geladeiras ou congelador ou de copos de bebida de plástico).

Necessidade de aplicação

A medição de temperatura sem contato é necessária para garantir a uniformidade da temperatura da matriz, controlar as temperaturas dos rolos e detectar rupturas de filmes.

Revestimento por Extrusão

O processo de revestimento por extrusão (no topo do substrato) e laminação por extrusão (entre dois substratos) força de forma similar uma resina termoplástica derretida através de um molde horizontal para um substrato em movimento. Os substratos incluem papel, alumínio, cartão e filmes impressos.

Necessidade de aplicação

A medição de temperatura sem contato durante a fabricação é necessária para identificar defeitos e assim reduzir a rejeição de produtos finais.

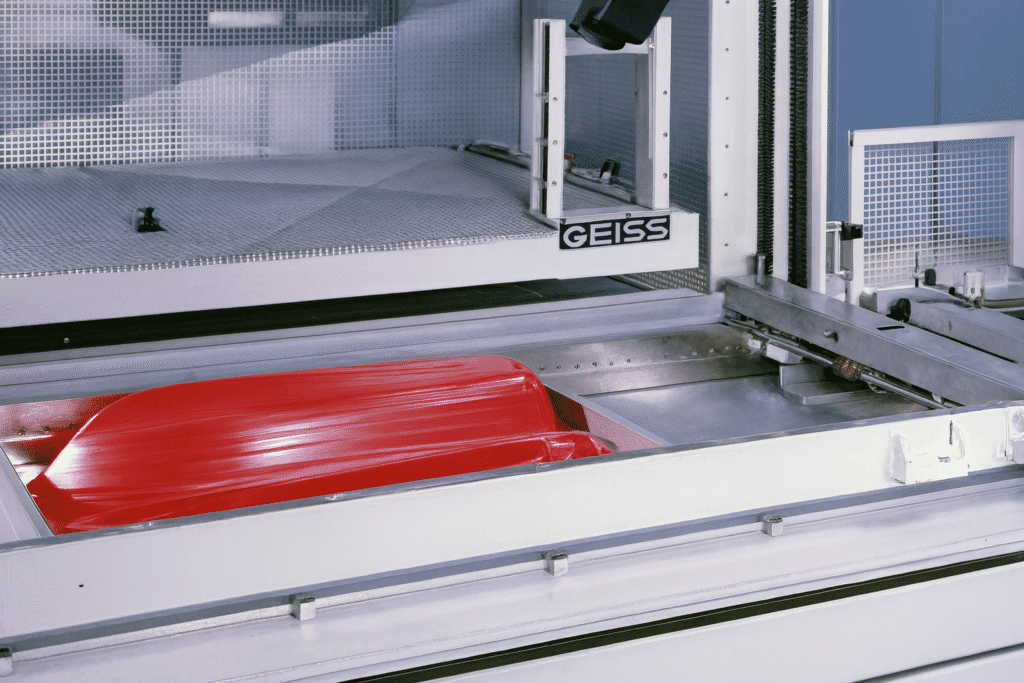

Termoformagem

A termoformagem envolve o aquecimento de uma ou mais folhas de plástico a uma temperatura adequada para a formação ou esticamento sobre um molde, e depois arrefecido antes da remoção e recorte. As peças acabadas variam de copos descartáveis a grandes painéis automotivos de peça única. Os processos podem ser semi-contínuos (alimentados como chapas finas a partir de um rolo) ou descontínuos (chapas grandes de bitola grande).

Necessidade de aplicação

A uniformidade de temperatura e a penetração suficiente de calor em toda a chapa precisa ser assegurada para que a folha seja formada corretamente (crítica para folhas mais grossas). A temperatura do item acabado precisa ser medida para garantir que esteja fria o suficiente para ser removida da ferramenta com segurança.

Benefícios:

- Medir múltiplas temperaturas ao longo de toda a folha, correspondendo a zonas de aquecimento que permitem o controle de aquecimento para o processamento da próxima folha.

- Medir a temperatura durante o ciclo de aquecimento para garantir que a curva do aquecimento adequada para garantir a qualidade do produto final

- Medir a temperatura da peça formada para permitir a remoção segura e minimizar o risco de lesão

Quer saber como implementar essas soluções na sua planta de plástico?

Nossa equipe técnica está pronta para especificar o melhor equipamento garantindo controle e eficiência no seu processo.