Com o uso de pirômetros infravermelhos, câmeras termográficas e câmeras de vídeo, oferecemos soluções para monitoramento contínuo e sem contato em todas as etapas na indústria de Siderurgia— desde o alto-forno e aciaria até o lingotamento e laminação. Essas tecnologias garantem controle térmico preciso, maior segurança operacional e otimização da produtividade, além de contribuírem para a manutenção preditiva, redução de paradas não programadas e melhoria da qualidade do produto final.

Alto Forno

Em um alto-forno, os minérios de ferro são convertidos em ferro líquido dentro de uma carcaça de aço revestida com material refratário. As matérias-primas — minério de ferro, coque e calcário — juntamente com produtos sinterizados, são alimentadas pelo topo do forno, enquanto ar aquecido é soprado na base por um conjunto de ventaneiras, grandes injetores de cobre fundido refrigerados a água, distribuídos ao redor da circunferência do equipamento.

Nossos pirômetros infravermelhos realizam a medição precisa da temperatura do ferro-gusa durante o vazamento e no canal de corrida, garantindo que o material atinja a temperatura ideal para o processo subsequente de refino e assegurando qualidade metalúrgica e eficiência térmica.

Além da medição de temperatura, nosso Sistema Inteligente de Monitoramento Visual de Ventaneiras (INFRAMVV) permite a transmissão de vídeo em tempo real de cada ventaneira, com análise automática das imagens e geração de alarmes de eventos, contribuindo para o aumento da segurança operacional, a redução de falhas e o prolongamento da vida útil dos componentes do alto-forno.

Benefícios:

- Medição de temperatura do ferro gusa em tempo real

- Redução do consumo de sensores de contato descartáveis

- Monitoramento por vídeo do interior das ventaneiras com software inteligente de análise

Forno de Reaquecimento de Tarugos

Os fornos de reaquecimento de tarugos são fundamentais no processo siderúrgico, responsáveis por elevar a temperatura do aço sólido antes das etapas de laminação, garantindo a plasticidade e uniformidade térmica necessárias para o trabalho mecânico do material.

A aplicação de pirômetros infravermelhos na entrada e saída do forno assegura o controle preciso da temperatura dos tarugos, otimizando o aquecimento e evitando superaquecimento ou perda de eficiência energética.

Já as câmeras termográficas e de vídeo instaladas na parte interna permitem o monitoramento visual e térmico contínuo, detectando variações de temperatura, falhas em queimadores e irregularidades no processo.

Essas tecnologias contribuem diretamente para a qualidade do produto final, redução de paradas não programadas, melhor aproveitamento energético e maior segurança operacional.

Benefícios:

- Controle térmico preciso: garante que os tarugos atinjam a temperatura ideal de laminação, evitando superaquecimento ou falhas no aquecimento

- Monitoramento contínuo: câmeras termográficas e de vídeo permitem acompanhamento em tempo real do interior do forno e detecção imediata de anomalias

- Eficiência energética e operacional: possibilita ajustes automáticos no processo, reduzindo consumo de combustível e tempo de aquecimento

- Segurança e manutenção preditiva: reduz a exposição de operadores a altas temperaturas e antecipa falhas em queimadores, refratários ou sistemas de transporte

Fabricação de Tubos

Na produção de tubos utilizam-se folhas de aço que passam por uma série de rolos para adequação ao formato tubular e um soldador de indução. O soldador aquece a junção a uma temperatura alta o suficiente para garantir uma solda forte.

A soldagem por indução é um método comum de produção de tubos de aço, onde o controle de temperatura é essencial para manter a qualidade.

Necessidade de aplicação

Quatro processos de soldagem diferentes são normalmente usados para fabricação de tubos:

- Solda de alta frequência (HF)

- Soldagem por resistência elétrica (ERW)

- Soldagem a arco de tungstênio a gás (GTAW)

- Soldagem a laser

A medição da temperatura da soldagem é fundamental para alcançar a mais alta qualidade na mais alta velocidade e garantir os menores custos de energia possíveis. A medição de temperatura geralmente será conectada a um sistema PLC, pelo qual o consumo de energia ou de gás pode ser ajustado..

Benefícios para o cliente:

- Monitorar a temperatura durante todo o processo com os mais recentes protocolos de comunicação para permitir feedback e ajustes rápidos

- Rastrear a temperatura e analisar tendências (manutenção preditiva e dados históricos)

- Suportar as demandas da velocidade da linha de produção, alcançar o menor custo de energia e manter a mais alta qualidade do produto

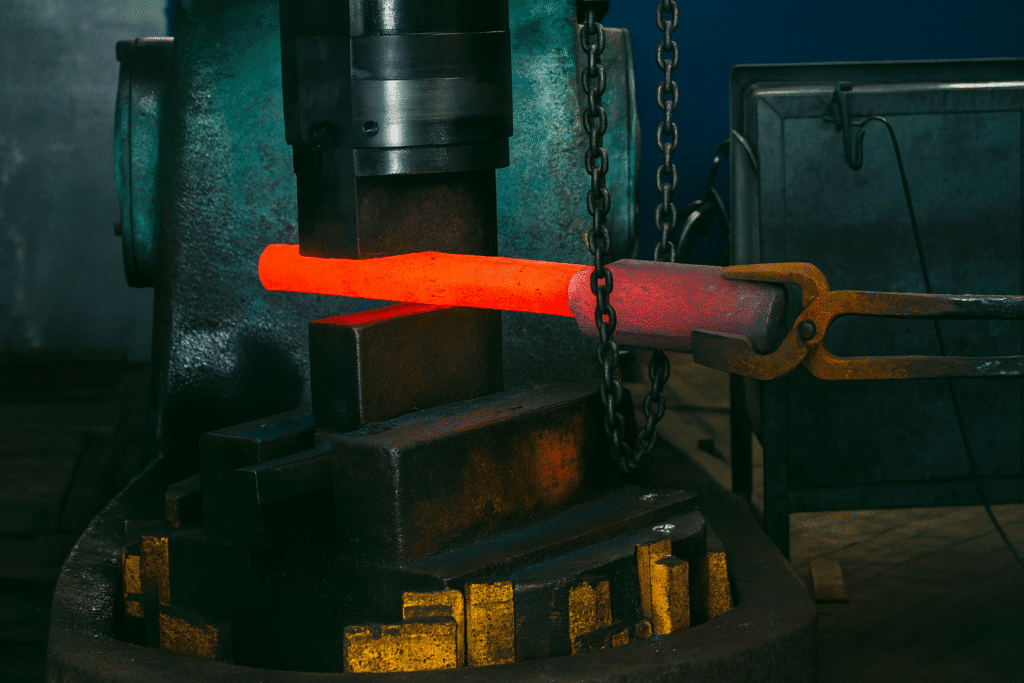

Forja

Forja é a transformação de metais ou ligas sob pressão entre duas ferramentas. As aplicações incluem forjamento de aço em temperaturas de forjamento a quente de 950-1250 ° C, forjamento a quente de 750-950 ° C e forjamento a frio até 150 ° C

Necessidade de aplicação

O monitoramento da temperatura do metal em relação à sua temperatura de recristalização é essencial para garantir que as propriedades metalúrgicas corretas sejam obtidas. A temperatura do sensor infravermelho, quando usada em realimentação do processo, reduzirá o risco de danos ao equipamento de processamento (incluindo matrizes, rolos, prensas ou martelos) para eliminar o tempo de inatividade e reduzir os custos de manutenção.

Benefícios para o cliente:

- Fornecer monitoramento preciso da temperatura para evitar sub ou superaquecimento do metal, o que pode aumentar o risco de danos ao equipamento de processamento

- Eliminar o tempo de inatividade dispendioso do processo e os custos significativos de manutenção

- Identificar peças que estão superaquecidas, que precisam ser rejeitadas do fluxo de produção do processo para garantir a qualidade do produto final

- Monitorar a uniformidade da temperatura do produto para minimizar os gradientes térmicos e eliminar o risco de quebra do produto para reduzir o desperdício e aumentar a produtividade

Fundição

Em uma fundição, o metal fundido é derramado em moldes e resfriado. As operações subsequentes incluem a remoção do material do molde depois que o metal se solidificou.

Necessidade de aplicação

A temperatura do metal fundido inserido em um molde deve ser cuidadosamente controlada. Por isso, a medição de temperatura é necessária em muitas áreas de uma fundição.

O pré-aquecimento dos moldes melhora a qualidade do produto e evita desgastes prematuros.

O material fundido que está sendo vertido no molde também deve ser monitorado para estar dentro de limites de temperatura aceitáveis.

Benefícios para o cliente:

- Reduzir o uso de termopares descartáveis

- Fornecer rastreabilidade para cada derretimento

- Aumentar a vida útil do molde e melhorar a qualidade do produto com o controle de temperatura precisa

Galvanização e Recozimento

As linhas de galvanização e recozimento envolvem tipicamente a preparação térmica e a aplicação de vários revestimentos de zinco sobre uma tira fina de várias ligas metálicas.

Necessidade de aplicação

Durante a produção de aço galvanizado ou recozido, o metal é aquecido a temperaturas muito críticas para garantir a adesão adequada do revestimento galvanizado ou recozimento do metal. O aço é medido nas zonas de pré-aquecimento, aquecimento, imersão e resfriamento para garantir propriedades metalúrgicas apropriadas.

Benefícios para o cliente:

- Melhoria da metalurgia de tiras com medição precisa da temperatura da tira

- Redução dos custos de integração com protocolos de comunicação padrão da indústria

- Monitoramento contínuo de temperatura para rastreabilidade do produto de qualidade final

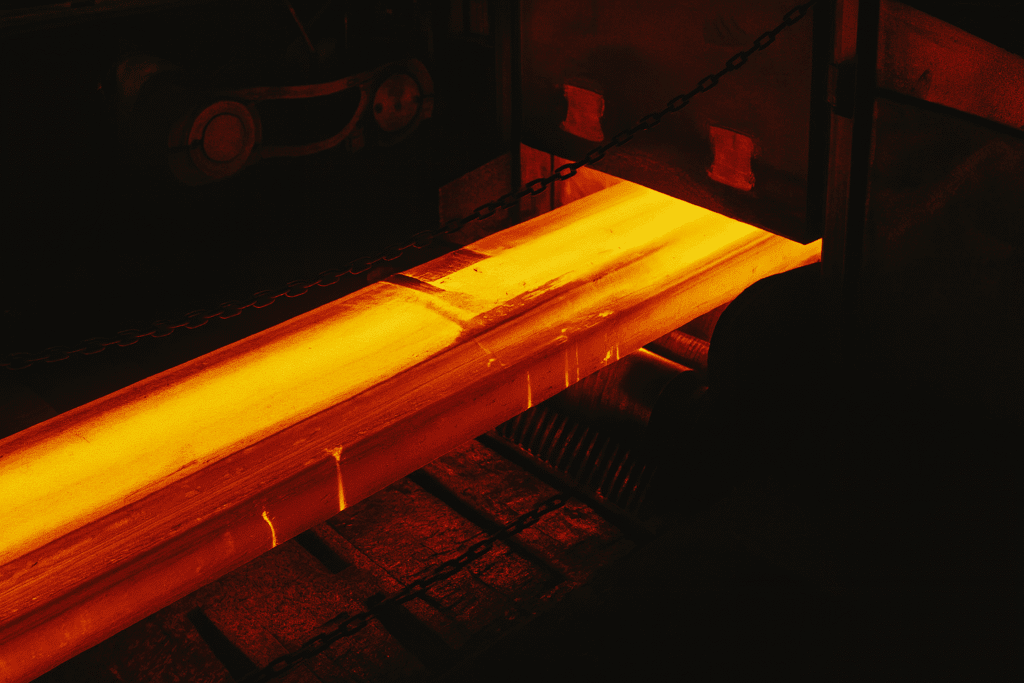

Laminação à Quente

A laminação é um processo de conformação de metal, no qual o metal é pré-aquecido até 1300 ° C (2400 ° F) e passado através de rolos para reduzir a espessura.

Necessidade de aplicação

Monitorar a temperatura antes da passagem do material nas gaiolas, garantindo que a temperatura esteja de acordo com as necessidades metalúrgicas do material e preservando a vida útil dos rolos.

Posteriormente, garantir que o resfriamento seja feito de forma adequada e controlada.

Benefícios:

- Monitorar as temperaturas do produto (placa ou tarugo) e controlar os aquecedores do forno, com base nos resultados do perfil térmico

- Garantir uniformidade de temperatura para reduzir o desgaste dos rolos e evitar custos de manutenção excessivos

- Identificar defeitos superficiais e evitar problemas de qualidade do produto e altos custos de rejeição com uso de scanner IR de varredura linear

- Garantir a eficiência ideal do processo, minimizar o consumo de energia e maximizar a produtividade

Lingotamento Contínuo

O lingotamento contínuo é um processo que solidifica o metal fundido em várias formas, conhecidas como tarugos, blocos e placas. O processo pode incluir laminação a quente imediata para moldar o fio final, que é então cortado em comprimentos para estocar ou transferir diretamente para o próximo estágio do processo de conformação.

Necessidade de aplicação

A medição de temperatura deve ser feita em vários pontos do processo para evitar quebras que podem ocorrer por diversos motivos. A temperatura é um parâmetro chave do processo usado para controlar os sprays de resfriamento e para a temperatura final e defeitos superficiais antes de laminar e/ou cortar.

Benefícios para o cliente:

- Fornecer monitoramento de temperatura confiável em ambientes agressivos

- Medição precisa de temperatura na zona de pulverização, onde o vapor pode obstruir o campo de visão do sensor

- Evitar fugas devido ao controle inadequado da temperatura

Quer saber como implementar essas soluções na sua planta siderúrgica?

Nossa equipe técnica está pronta para especificar o melhor equipamento garantindo controle e eficiência no seu processo.